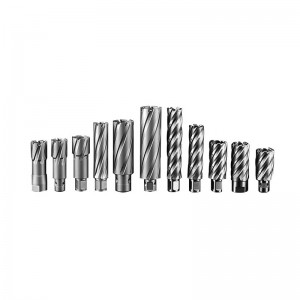

ਖੋਖਲੇ ਮਸ਼ਕ ਦੀ ਜਾਣ-ਪਛਾਣ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਸੰਭਾਵਨਾਵਾਂ

ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ (ਮਲਟੀ-ਐਜ ਸਟੀਲ ਪਲੇਟ ਡ੍ਰਿਲਸ, ਜਿਨ੍ਹਾਂ ਨੂੰ ਕੋਰ ਡ੍ਰਿਲ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ) ਮਲਟੀ-ਐਜ ਸਰਕੂਲਰ ਕਟਿੰਗ ਲਈ ਕੁਸ਼ਲ ਡ੍ਰਿਲ ਬਿੱਟ ਹਨ।ਡ੍ਰਿਲਿੰਗ ਵਿਆਸ 12mm ਤੋਂ 150mm ਤੱਕ ਹੁੰਦਾ ਹੈ।ਉਹ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਟੀਲ ਦੇ ਹਿੱਸੇ, ਜਿਵੇਂ ਕਿ ਸਟੀਲ ਬਣਤਰ ਇੰਜੀਨੀਅਰਿੰਗ ਅਤੇ ਰੇਲ ਆਵਾਜਾਈ ਲਈ ਡ੍ਰਿਲਿੰਗ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ।, ਪੁਲ, ਜਹਾਜ਼, ਮਸ਼ੀਨਰੀ ਨਿਰਮਾਣ, ਏਰੋਸਪੇਸ ਅਤੇ ਹੋਰ ਮੋਰੀ ਪ੍ਰੋਸੈਸਿੰਗ ਖੇਤਰ, ਇਸਦੀ ਡ੍ਰਿਲਿੰਗ ਕਾਰਗੁਜ਼ਾਰੀ ਪਰੰਪਰਾ ਨਾਲੋਂ ਕਾਫ਼ੀ ਬਿਹਤਰ ਹੈਉੱਚ ਡ੍ਰਿਲਿੰਗ ਕੁਸ਼ਲਤਾ, ਰੋਸ਼ਨੀ ਅਤੇ ਲੇਬਰ-ਬਚਤ ਡਰਿਲਿੰਗ, ਮਲਟੀ-ਐਜਡ ਸਟੀਲ ਪਲੇਟ ਡ੍ਰਿਲ ਅਤੇ ਮੈਗਨੈਟਿਕ ਸੀਟ ਡ੍ਰਿਲ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਨਾਲ ਦੋ-ਧਾਰੀ ਟਵਿਸਟ ਡ੍ਰਿਲ, ਮੈਚਿੰਗ ਟੂਲ ਵੱਡੇ ਵਰਕਪੀਸ ਦੀ ਬਹੁ-ਦਿਸ਼ਾਵੀ ਡ੍ਰਿਲੰਗ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦਾ ਹੈ।ਸੰਚਾਲਨ ਸੁਵਿਧਾਜਨਕ ਅਤੇ ਲਚਕਦਾਰ ਹੈ, ਨਿਰਮਾਣ ਦੇ ਸਮੇਂ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਛੋਟਾ ਕਰਦਾ ਹੈ, ਅਤੇ ਆਧੁਨਿਕ ਸਟੀਲ ਕੰਪੋਨੈਂਟਸ ਦੀ ਡਿਰਲ ਅਤੇ ਐਨੁਲਰ ਗਰੂਵ ਪ੍ਰੋਸੈਸਿੰਗ ਲਈ ਪਹਿਲੀ ਪਸੰਦ ਦਾ ਸਾਧਨ ਬਣ ਗਿਆ ਹੈ।

1.ਕਟਿੰਗ ਐਡਿਟ ਬ੍ਰੋ 'ਤੇ ਪ੍ਰਭਾਵadcast?

ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ ਇੱਕ ਮੋਰੀ ਪ੍ਰੋਸੈਸਿੰਗ ਟੂਲ ਹੈ ਜੋ ਪੋਰਟੇਬਲ ਟੂਲਸ ਲਈ ਵਧੇਰੇ ਢੁਕਵਾਂ ਹੈ.ਹਾਲਾਂਕਿ, ਕਿਉਂਕਿ ਖੋਖਲੇ ਡ੍ਰਿਲਸ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਮੁਕਾਬਲਤਨ ਗੁੰਝਲਦਾਰ ਹੈ ਅਤੇ ਉਹ ਅੰਨ੍ਹੇ ਮੋਰੀਆਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨਹੀਂ ਕਰ ਸਕਦੇ, ਇਸ ਲਈ ਇਹਨਾਂ ਦੀ ਵਰਤੋਂ ਆਮ ਤੌਰ 'ਤੇ ਧਾਤੂ ਕੱਟਣ ਵਿੱਚ ਨਹੀਂ ਕੀਤੀ ਜਾਂਦੀ।ਉਹ ਆਮ ਤੌਰ 'ਤੇ ਉਦੋਂ ਹੀ ਵਰਤੇ ਜਾਂਦੇ ਹਨ ਜਦੋਂ ਵੱਡੇ ਵਿਆਸ ਜਾਂ ਕੀਮਤੀ ਧਾਤ ਦੇ ਵਰਕਪੀਸ ਦੇ ਛੇਕ ਦੁਆਰਾ ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜਾਂ ਜਦੋਂ ਡਿਰਲ ਉਪਕਰਣ ਦੀ ਸ਼ਕਤੀ ਸੀਮਤ ਹੁੰਦੀ ਹੈ।.ਉਥੇ ਹੀ ਏਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਲਈ ਕੋਈ ਮਿਆਰੀ ਉਤਪਾਦ ਨਹੀਂ ਹਨ, ਖਾਸ ਸਮੱਗਰੀ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਜ਼ਿਆਦਾਤਰ ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਨੂੰ ਆਪਣੇ ਦੁਆਰਾ ਵਿਕਸਤ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਪਿਛਲਾ ਕੋਣ effect

2.ਰੈਕ ਦਾ ਪ੍ਰਭਾਵਕੱਟਣ ਸ਼ਕਤੀ 'ਤੇ ਕੋਣ?

ਰੇਕ ਐਂਗਲ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਚਿੱਪ ਸਮੱਗਰੀ ਦੀ ਵਿਗਾੜ ਦੀ ਡਿਗਰੀ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗੀ, ਜਿਸ ਨਾਲ ਕੱਟਣ ਸ਼ਕਤੀ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਆਉਂਦੀਆਂ ਹਨ।ਜੀਚਿੱਪ ਦੀ ਵਿਗਾੜ ਨੂੰ ਰੀਟਰ ਕਰੋ, ਕੱਟਣ ਦੀ ਸ਼ਕਤੀ ਜਿੰਨੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ;ਚਿੱਪ ਦੀ ਵਿਗਾੜ ਜਿੰਨੀ ਛੋਟੀ ਹੋਵੇਗੀ, ਕੱਟਣ ਦੀ ਤਾਕਤ ਓਨੀ ਹੀ ਛੋਟੀ ਹੋਵੇਗੀ।ਜਦੋਂ ਰੇਕ ਐਂਗਲ 0° ਤੋਂ 15° ਦੀ ਰੇਂਜ ਵਿੱਚ ਬਦਲਦਾ ਹੈ, ਤਾਂ ਕਟਿੰਗ ਫੋਰਸ ਸੁਧਾਰ ਗੁਣਾਂਕ 1.18 ਤੋਂ 1 ਦੀ ਰੇਂਜ ਵਿੱਚ ਬਦਲ ਜਾਂਦਾ ਹੈ।

3. ਰੇਕ ਕੋਣ ਦਾ ਪ੍ਰਭਾਵਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਟਿਕਾਊਤਾ 'ਤੇ?

ਜਦੋਂ ਡ੍ਰਿਲ ਬਿੱਟ ਦੇ ਰੇਕ ਐਂਗਲ ਨੂੰ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਟੂਲ ਟਿਪ ਦੀ ਤਾਕਤ ਅਤੇ ਤਾਪ ਖਰਾਬ ਹੋਣ ਦੀ ਮਾਤਰਾ ਘੱਟ ਜਾਵੇਗੀ, ਅਤੇ ਇਹ ਟੂਲ ਟਿਪ 'ਤੇ ਤਣਾਅ ਨੂੰ ਵੀ ਪ੍ਰਭਾਵਿਤ ਕਰੇਗਾ।ਜਦੋਂ ਰੇਕ ਐਂਗਲ ਇੱਕ ਸਕਾਰਾਤਮਕ ਮੁੱਲ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਟੂਲ ਟਿਪ ਵਿਸ਼ਾ ਟੀ ਹੁੰਦਾ ਹੈo ਤਣਾਅ ਤਣਾਅ;ਜਦੋਂ ਰੇਕ ਐਂਗਲ ਇੱਕ ਨੈਗੇਟਿਵ ਮੁੱਲ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਟੂਲ ਟਿਪ ਸੰਕੁਚਿਤ ਤਣਾਅ ਦੇ ਅਧੀਨ ਹੁੰਦਾ ਹੈ।ਜੇ ਚੁਣਿਆ ਗਿਆ ਰੇਕ ਐਂਗਲ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਹਾਲਾਂਕਿ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਤਿੱਖਾਪਨ ਨੂੰ ਵਧਾਇਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਕੱਟਣ ਦੀ ਸ਼ਕਤੀ ਨੂੰ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਟੂਲ ਟਿਪ 'ਤੇ ਤਣਾਅ ਵਾਲਾ ਤਣਾਅ ਜ਼ਿਆਦਾ ਹੋਵੇਗਾ, ਟੂਲ ਟਿਪ ਦੀ ਤਾਕਤ ਘੱਟ ਜਾਵੇਗੀ, ਅਤੇ ਇਹ ਆਸਾਨੀ ਨਾਲ ਟੁੱਟ ਜਾਵੇਗਾ.ਕਟਿੰਗ ਟੈਸਟਾਂ ਵਿੱਚ, ਬਹੁਤ ਸਾਰੇ ਡ੍ਰਿਲ ਬਿੱਟ ਬਹੁਤ ਜ਼ਿਆਦਾ ਰੇਕ ਐਂਗਲ ਕਾਰਨ ਨੁਕਸਾਨੇ ਗਏ ਸਨ।ਹਾਲਾਂਕਿ, ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਜਾਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਉੱਚ ਕਠੋਰਤਾ ਅਤੇ ਤਾਕਤ ਦੇ ਕਾਰਨ, ਅਤੇ ਮੁੱਖ ਸ਼ਾਫਟ ਦੀ ਘੱਟ ਕਠੋਰਤਾ ਅਤੇ ਪੋਰਟੇਬਲ ਡ੍ਰਿਲਿੰਗ ਰਿਗ ਦੀ ਪੂਰੀ ਮਸ਼ੀਨ, ਜੇਕਰ ਚੁਣਿਆ ਗਿਆ ਰੇਕ ਐਂਗਲ ਬਹੁਤ ਛੋਟਾ ਹੈ, ਤਾਂ ਡ੍ਰਿਲਿੰਗ ਦੌਰਾਨ ਕੱਟਣ ਦੀ ਸ਼ਕਤੀ ਵਿੱਚ ਵਾਧਾ ਮੁੱਖ ਸ਼ਾਫਟ ਨੂੰ ਵਾਈਬ੍ਰੇਟ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣੇਗਾ, ਅਤੇ ਮਸ਼ੀਨ ਵਾਲੀ ਸਤ੍ਹਾ 'ਤੇ ਸਪੱਸ਼ਟ ਵਾਈਬ੍ਰੇਸ਼ਨ ਦਿਖਾਈ ਦੇਣਗੇ।ਲਾਈਨਾਂ, ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਟਿਕਾਊਤਾ ਵੀ ਘਟਾਈ ਜਾਵੇਗੀ।

5. ਪਰੋਰਮੈਨ ਨੂੰ ਕੱਟਣ 'ਤੇ ਪ੍ਰਭਾਵce

ਕਲੀਅਰੈਂਸ ਐਂਗਲ ਨੂੰ ਵਧਾਉਣਾ ਫਲੈਂਕ ਸਤਹ ਅਤੇ ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੇ ਵਿਚਕਾਰ ਰਗੜ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ ਅਤੇ ਮਸ਼ੀਨ ਵਾਲੀ ਸਤਹ ਦੇ ਐਕਸਟਰਿਊਸ਼ਨ ਵਿਗਾੜ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ।ਹਾਲਾਂਕਿ, ਜੇਕਰ ਕਲੀਅਰੈਂਸ ਐਂਗਲ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਤਾਂ blade ਦੀ ਤਾਕਤ ਅਤੇ ਤਾਪ ਖਰਾਬ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਘਟਾਇਆ ਜਾਵੇਗਾ।

ਰਾਹਤ ਕੋਣ ਦਾ ਆਕਾਰ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਸਿੱਧਾ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।ਡ੍ਰਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਦੇ ਮੁੱਖ ਪਹਿਨਣ ਵਾਲੇ ਰੂਪ ਮਕੈਨੀਕਲ ਸਕ੍ਰੈਚ ਅਤੇ ਪੜਾਅ ਬਦਲਣ ਵਾਲੇ ਵੀਅਰ ਹਨ।ਮਕੈਨੀਕਲ ਘਬਰਾਹਟ ਅਤੇ ਪਹਿਨਣ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹੋਏ, ਜਦੋਂ ਕੱਟਣ ਦਾ ਜੀਵਨ ਸਥਿਰ ਹੁੰਦਾ ਹੈ, ਕਲੀਅਰੈਂਸ ਐਂਗਲ ਜਿੰਨਾ ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਉਪਲਬਧ ਕੱਟਣ ਦਾ ਸਮਾਂ ਓਨਾ ਹੀ ਲੰਬਾ ਹੁੰਦਾ ਹੈ;ਫੇਜ਼ ਪਰਿਵਰਤਨ ਦੇ ਪਹਿਨਣ 'ਤੇ ਵਿਚਾਰ ਕਰਦੇ ਹੋਏ, ਕਲੀਅਰੈਂਸ ਐਂਗਲ ਵਿੱਚ ਵਾਧਾ ਗਰਮੀ ਦੇ ਵਿਗਾੜ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਘਟਾ ਦੇਵੇਗਾਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ity.ਡ੍ਰਿਲ ਬਿੱਟ ਦੇ ਪਹਿਨੇ ਜਾਣ ਤੋਂ ਬਾਅਦ, ਜਿਵੇਂ ਕਿ ਫਲੈਂਕ 'ਤੇ ਵਿਅਰ ਜ਼ੋਨ ਹੌਲੀ-ਹੌਲੀ ਚੌੜਾ ਹੁੰਦਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਕੱਟਣ ਦੀ ਸ਼ਕਤੀ ਹੌਲੀ-ਹੌਲੀ ਵਧਦੀ ਜਾਂਦੀ ਹੈ, ਰਗੜ ਦੁਆਰਾ ਪੈਦਾ ਹੋਈ ਗਰਮੀ ਹੌਲੀ-ਹੌਲੀ ਵਧ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਡ੍ਰਿਲ ਬਿੱਟ ਦਾ ਤਾਪਮਾਨ ਵਧਦਾ ਹੈ।ਜਦੋਂ ਤਾਪਮਾਨ ਡ੍ਰਿਲ ਬਿੱਟ ਪੜਾਅ ਦੇ ਪਰਿਵਰਤਨ ਤਾਪਮਾਨ ਤੱਕ ਵਧਦਾ ਹੈ, ਤਾਂ ਡ੍ਰਿਲ ਬਿੱਟ ਤੇਜ਼ੀ ਨਾਲ ਵਿਅਰ ਦਿਖਾਈ ਦੇਵੇਗਾ।

6. ਤਿੱਖਾ ਕਰਨ ਦਾ ਪ੍ਰਭਾਵਪ੍ਰਕਿਰਿਆ

ਖੋਖਲਾ ਡ੍ਰਿਲ ਬਿੱਟ ਘੱਟ ਮਾਤਰਾ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਬੈਚ ਛੋਟਾ ਹੈ।ਇਸ ਲਈ, ਡ੍ਰਿਲ ਬਿਟ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਦੇ ਮੁੱਦਿਆਂ 'ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ ਆਮ ਮਸ਼ੀਨਿੰਗ ਉਪਕਰਣਾਂ ਅਤੇ ਆਮ ਸਾਧਨਾਂ ਨਾਲ ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਸ਼ਾਰਪਨਿੰਗ ਨੂੰ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।ਚਿਪਸ ਵਹਾਅ ouion ਪ੍ਰਦਰਸ਼ਨ.ਬਾਹਰ ਨਿਕਲਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਚਿਪਸ ਨੂੰ ਰੇਕ ਦੇ ਚਿਹਰੇ ਦੁਆਰਾ ਨਿਚੋੜਿਆ ਅਤੇ ਰਗੜਿਆ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲਹੋਰ ਵਿਗਾੜ.ਚਿੱਪ ਦੇ ਤਲ 'ਤੇ ਧਾਤ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੱਦ ਤੱਕ ਵਿਗੜ ਜਾਂਦੀ ਹੈ ਅਤੇ ਰੇਕ ਦੇ ਚਿਹਰੇ ਦੇ ਨਾਲ ਖਿਸਕ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਚਿੱਪ ਦੀ ਹੇਠਲੀ ਪਰਤ ਲੰਬੀ ਹੁੰਦੀ ਹੈ ਅਤੇ ਵੱਖ-ਵੱਖ ਕਰਲਡ ਆਕਾਰ ਬਣ ਜਾਂਦੀ ਹੈ।ਛੇਕ ਡ੍ਰਿਲ ਕਰਨ ਲਈ ਇੱਕ ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਤੁਸੀਂ ਚਿੱਪਾਂ ਨੂੰ ਹਟਾਉਣ ਦੀ ਸਹੂਲਤ ਲਈ ਚਿਪਸ ਨੂੰ ਚਿਪਸ ਜਾਂ ਸਟ੍ਰਿਪਾਂ ਵਿੱਚ ਕੱਟਣਾ ਚਾਹੁੰਦੇ ਹੋ।ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਸ਼ਾਰਪਨਿੰਗ ਦੀ ਸਹੂਲਤ ਲਈ, ਰੇਕ ਫੇਸ ਨੂੰ ਚਿੱਪ ਬ੍ਰੇਕਰ ਤੋਂ ਬਿਨਾਂ ਇੱਕ ਸਮਤਲ ਸਤਹ ਦੇ ਰੂਪ ਵਿੱਚ ਡਿਜ਼ਾਇਨ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।ਵਰਤੋਂ ਦੌਰਾਨ ਰੈਕ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਮੁੜ-ਗੋਲ ਕਰਨ ਦੀ ਲੋੜ ਨਹੀਂ ਹੈ।ਇੱਕ ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਫਲੈਂਕ ਸਤਹ ਨੂੰ ਦੁਬਾਰਾ ਬਣਾਉਣ ਲਈ ਸਭ ਤੋਂ ਆਸਾਨ ਹੈ ਅਤੇ ਸਭ ਤੋਂ ਤੇਜ਼ ਪਹਿਨਣ ਦੀ ਦਰ ਨਾਲ ਸਤਹ ਵੀ ਹੈ।ਇਸ ਲਈ, ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ ਨੂੰ ਤਿੱਖਾ ਕਰਨਾ ਫਲੈਂਕ ਸਤਹ ਨੂੰ ਤਿੱਖਾ ਕਰਕੇ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.ਸੈਕੰਡਰੀ ਫਲੈਂਕ ਸਤ੍ਹਾ ਨੂੰ ਇੱਕ ਅੰਦਰੂਨੀ ਸੈਕੰਡਰੀ ਫਲੈਂਕ ਸਤ੍ਹਾ ਅਤੇ ਇੱਕ ਬਾਹਰੀ ਸੈਕੰਡਰੀ ਫਲੈਂਕ ਸਤ੍ਹਾ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ।ਰੀਗ੍ਰਾਈਂਡਿੰਗ ਦੇ ਦ੍ਰਿਸ਼ਟੀਕੋਣ ਤੋਂ, ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਸਹਾਇਕ ਫਲੈਂਕ ਸਤਹਾਂ ਨੂੰ ਮੁੜ-ਗ੍ਰਾਇੰਡ ਕਰਨਾ ਆਸਾਨ ਨਹੀਂ ਹੈ, ਇਸਲਈ ਸਹਾਇਕ ਫਲੈਂਕ ਸਤਹਾਂ ਨੂੰ ਮੁੜ-ਗ੍ਰਾਇੰਡ ਨਾ ਕਰਨ ਲਈ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

7.ਕਟਿੰਗ ਤਰਲ ਅਤੇ ਮਸ਼ਕਬਿੱਟ

ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾ ਇਹ ਹੈ ਕਿ ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ ਮੋਰੀ ਦੇ ਅੰਦਰਲੇ ਹਿੱਸੇ ਨੂੰ ਕੱਟਿਆ ਨਹੀਂ ਜਾਂਦਾ ਹੈ।ਇਸ ਲਈ, ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਕੱਟਣ ਦੀ ਮਾਤਰਾ ਟਵਿਸਟ ਡ੍ਰਿਲ ਦੇ ਮੁਕਾਬਲੇ ਕਾਫ਼ੀ ਘੱਟ ਹੈ, ਅਤੇ ਕਟਿੰਗ ਦੌਰਾਨ ਲੋੜੀਂਦੀ ਡ੍ਰਿਲਿੰਗ ਸ਼ਕਤੀ ਅਤੇ ਗਰਮੀ ਪੈਦਾ ਹੁੰਦੀ ਹੈ।ਹਾਈ-ਸਪੀਡ ਸਟੀਲ ਦੇ ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਨਾਲ ਡ੍ਰਿਲ ਕਰਦੇ ਸਮੇਂ, ਕਿਉਂਕਿ ਪ੍ਰੋਸੈਸਿੰਗ ਖੇਤਰ ਦਾ ਤਾਪਮਾਨ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਬਹੁਤ ਪ੍ਰਭਾਵ ਪਾਉਂਦਾ ਹੈ, ਡ੍ਰਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਠੰਢਾ ਹੋਣ ਲਈ ਕੂਲੈਂਟ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ (ਜੇ ਕੋਈ ਕੂਲੈਂਟ ਨਹੀਂ ਵਰਤਿਆ ਜਾਂਦਾ, ਤਾਂ ਡ੍ਰਿਲ ਬਿੱਟ ਵੀਅਰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਪੜਾਅ ਬਦਲਣ ਵਾਲਾ ਵੀਅਰ ਅਤੇ ਸ਼ੁਰੂਆਤ ਵਿੱਚ ਤੇਜ਼ੀ ਨਾਲ ਹੋਵੇਗਾ।ਪਹਿਲਾਂ, ਅਸੀਂ ਸਾਨੂੰed ਬਾਹਰੀ ਸਪਰੇਅ ਕੂਲਿੰਗ.ਹਾਲਾਂਕਿ, ਕਿਉਂਕਿ ਡ੍ਰਿਲ ਬਿੱਟ ਸਟੇਸ਼ਨ ਨੂੰ ਹਰੀਜੱਟਲ ਧੁਰੀ ਦਿਸ਼ਾ ਵਿੱਚ ਸੰਸਾਧਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਕੂਲੈਂਟ ਲਈ ਡ੍ਰਿਲ ਬਿੱਟ ਦੇ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ ਵਿੱਚ ਦਾਖਲ ਹੋਣਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ।ਕੂਲੈਂਟ ਦੀ ਖਪਤ ਵੱਡੀ ਹੈ ਅਤੇ ਕੂਲਿੰਗ ਪ੍ਰਭਾਵ ਆਦਰਸ਼ ਨਹੀਂ ਹੈ।ਡ੍ਰਿਲ ਰਿਗ ਸਪਿੰਡਲ ਬਣਤਰ ਨੂੰ ਬਾਹਰੀ ਸਪਰੇਅ ਕੂਲਿੰਗ ਨੂੰ ਅੰਦਰੂਨੀ ਸਪਰੇਅ ਕੂਲਿੰਗ ਵਿੱਚ ਬਦਲਣ ਲਈ ਮੁੜ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਗਿਆ ਹੈ।ਕੂਲੈਂਟ ਨੂੰ ਖੋਖਲੇ ਡ੍ਰਿਲ ਬਿੱਟ ਦੇ ਕੋਰ ਤੋਂ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਜੋ ਕੂਲੈਂਟ ਆਸਾਨੀ ਨਾਲ ਡ੍ਰਿਲ ਬਿੱਟ ਦੇ ਕੱਟਣ ਵਾਲੇ ਹਿੱਸੇ ਤੱਕ ਪਹੁੰਚ ਸਕੇ, ਇਸ ਤਰ੍ਹਾਂ ਕੂਲੈਂਟ ਦੀ ਖਪਤ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਕੂਲਿੰਗ ਪ੍ਰਭਾਵ ਨੂੰ ਬਿਹਤਰ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।